ТЕХНОЛОГИЯ ТЕМПЕРАТУРНО-ВАКУУМНОЙ ФОРМОВКИ ПЛАСТИКОВ.Компания ООО «Гедаколор-Казань» занимается производством формовки пластиков по температурно-вакуумной технологии.

Подробнее читайте в разделе «Производство ПЭТ».

СОДЕРЖАНИЕ:- Формы для термовакуумной формовки и листы АБС-пластика.

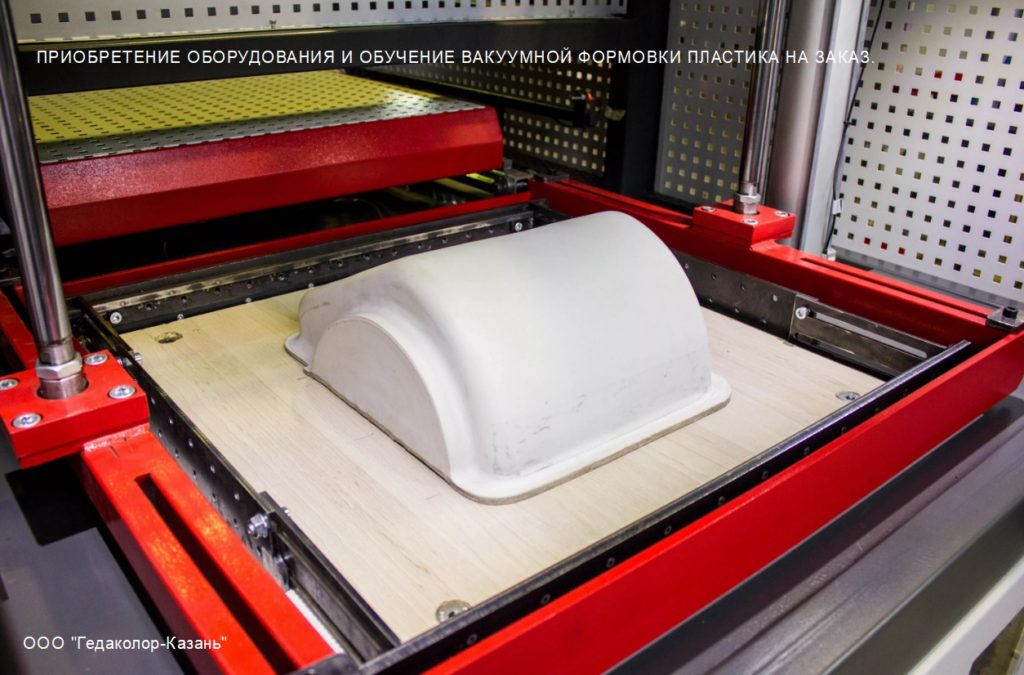

- Приобретение оборудования и обучение вакуумной формовки пластика на заказ.

- Стоимость услуги и цены на расходный материал.

- Технология и принципы изготовления форм.

- Изделия из пластика, примеры метода термовакуумной формовки.

- Формы для формовки матрицы, изготовление мастер-модели.

- Варианты и виды расходных материалов.

- Вакуумная формовка пластика, что это такое?

- ФОРМЫ ДЛЯ ТЕРМОВАКУУМНОЙ ФОРМОВКИ И ЛИСТЫ АБС-ПЛАСТИКА.

Между листом и мастер-моделью под воздействием высокой температуры путем придания им необходимой формы из листовых полимерных материалов, такой процесс создания изделий называется термовакуумной формовкой пластика.

Полимер принимает требуемую форму, благодаря откачки воздуха и нагреванию до пластичного состояния. Во многих сферах промышленности пластиковые формы являются незаменимым атрибутом, в таких как: химическая, транспортная, пищевая, строительная и так далее.

Вакуумный формовочный станок используется для создания таких полимерных контуров.

О технологии температурно-вакуумной формовки, а так же и о изготовлении пластиковых форм, о видах полимерных материалов расскажем в статье ниже.

В соответствии со всеми нормативными документами и необходимыми ГОСТами производится наша продукция и обладает высокими эксплуатационными характеристиками.

Вот уже на протяжении 15 лет компания ООО «Гедаколор-Казань» занимается производством различных пластиковых форм.

На 5-ти осевом фрезерном станке с ЧПУ-управлением для изготовления форм для вакуумной формовки, матриц, форм и моделей, максимально возможный размер которых 1300х6000 мм и толщиной от 2 до 4 мм мы изготавливаем из листов АБС-пластика.

Изготовление форм, широкий перечень, которых входит в число наших формовочных изделий, к которым так же относятся:

а). Формы для резиновой крошки, утяжелители, камень для бассейна, люки для колодцев и другие индивидуальные заказы.

б). Плиты укрепления откосов, парковочные ограничители.

в). Секции для палисадников, столбы и заборы.

г). Парапетные плиты, ступени, тактильная плитка.

д). Малые архитектурные формы /МАФ/.

е). Облицовка цоколей и фасадов, брусчатка, бордюры и тротуарная плитка.

Соответствующий заявленным техническим характеристикам материал, и уже успевший зарекомендовать себя на рынке, как сравнительно недорогой АБС-пластик, поверхность, которого уже после отформовки изделия позволяет наносить краску на поверхность, благодаря его структуре.

Значительно увеличивает срок службы формы, это то что АБС-пластик ремонтопригоден, а так же влиянию химических и агрессивных сред он не подвержен.

Ударопрочность и высокая устойчивость, это те достоинства которыми обладает АБС-пластик.

2. ПРИОБРЕТЕНИЕ ОБОРУДОВАНИЯ И ОБУЧЕНИЕ ВАКУУМНОЙ ФОРМОВКИ ПЛАСТИКА НА ЗАКАЗ.Для изготовления форм из поликарбоната, ПВХ и АБС-пластика предназначены наши вакуумно-формовочные станки.

Не только на российском рынке, но и за рубежом компания ООО «Гедаколор-Казань» зарекомендовала себя в качестве надежного исполнителя. Под свои предпочтения формируют себе комплектацию станка наши заказчики.

Для формования полимерного пластика и в подборе подходящего оборудования нуждается тот, кто решил стать независимым производителем пластиковых деталей и форм.

В открытии собственного производства мы поддерживаем любые бизнес-планы, так как наша компания создает термовакуумные станки на заказ.

Попросту не окупит себя оборудование при условии, что постоянное производство пластиковых форм будет менее 1000 штук, такая сборка технологической линии не целесообразна.

Обычно заказы осуществляются на меньшее количество в партии форм, к тому же они сложны в смене матриц и мастер-моделей, в монтаже и настройке, в пуско-наладочных работах, такие производственные линии не пользуются востребованностью.

Иногда может потребоваться создание технологической линии для собственного производства, которое на выходе обеспечивает получение готовой продукции, а на входе подачу полимерных листов, что последовательно обеспечивает выполнение тех или иных операций путем объединенного комплекса оборудований.

Простейшая технология температурно-вакуумной формовки подобной производственной линии состоит из оборудования при непрерывной и автоматической подачи листа, с последующим его нагревом до состояния пластичности и дальнейшей формовки путем подачи его в вакуумную камеру, после окончания формовки производится окончательная доработка изделия методом обрезки излишков материала.

Иногда, покупать новое оборудование просто не целесообразно и гораздо проще использовать станки вакуумной формовки Б/У.

С учетом специфичности задач, все Б/У станки изготавливались под конкретный заказ на который они возлагались, это тоже стоит учитывать. Чаще всего подлежит замене и сильнее всего изнашивается поверхность формовочного станка.

Иногда, отремонтировать вышедший из строя оборудование стоит дороже, чем приобретение нового станка, в таком случае, проще произвести полную замену оборудования, так как оно не всегда подлежит ремонту и которое имеет большой эксплуатационный износ.

3. СТОИМОСТЬ УСЛУГИ И ЦЕНЫ НА РАСХОДНЫЙ МАТЕРИАЛ.От срочности и сложности зависит отдельно стоимость индивидуальных заказов при расчете.

Цены на стандартные формы:

а). Для форм в печи 30000 рублей комплект.

б). Для формы под заборы 1200 рублей за штуку.

в). Для формы под памятник 2500 рублей за штуку.

г). Для тротуарной плитки 1200 рублей за 1 кв. метр.

д). Для бордюра 150 рублей за штуку.

е). Цена за 1 кв. метр АБС-пластика толщиной 4 мм -1050 рублей, 3 мм — 790 рублей, 2 мм-540 рублей.

Мы используем ПВХ и АБС-пластики толщиной 4 мм, 3 мм и 2 мм, так же компания ООО «Гедаколор-Казань» производит полимерные формы индивидуальных и стандартных размеров, от материала изготовления, сроков и сложности заказа зависит окончательная стоимость изготовления пластиковых форм.

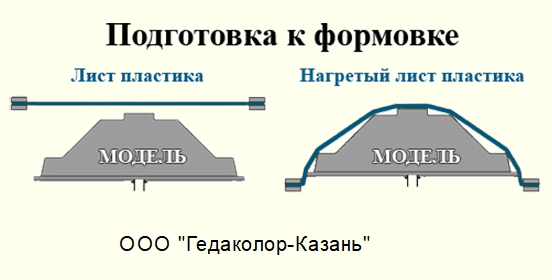

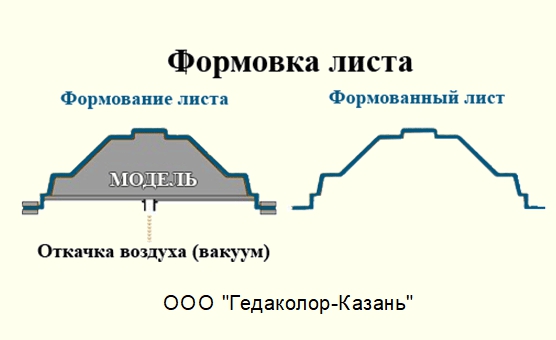

4. ТЕХНОЛОГИЯ И ПРИНЦИПЫ ИЗГОТОВЛЕНИЯ ФОРМ.При минимальных затратах и в короткие сроки позволяет создавать большое количество требуемых изделий технология изготовления пластиковых форм, при помощи термовакуумного формовочного станка. Из следующих этапов состоит стандартная методика вакуумной формовки:

а). На столе вакуумной камеры или на рабочем столе осуществляется установка матрицы или мастер-модели.

б). С последующим нагреванием полимерного листа производится загрузка.

в). Посредством откачки воздуха происходит обтягивание заготовки листом.

г). Последующие водоэмульсионное, воздушное или естественное охлаждение изделия.

д). С матрицы или с мастер-модели снимается готовая форма.

е). До необходимых габаритов полученную форму обрезают.

Для полного производственного цикла достаточно одного квалифицированного специалиста-оператора. Потребительский ассортимент продукции, которую широко используют во всех сферах человеческой деятельности просто огромен.

Использование пластика получило широкое распространение, так как он является не дорогим материалом. Список изделий производимых по технологии температурно-вакуумной формовки:

-Детские игрушки.

-В сфере маркетинга и рекламы, различное торговое оборудование.

-Для хозяйственных сфер, различные блоки.

-Автомобилестроение.

-Сфера пищевой промышленности, тары и емкости.

-Магазинные вывески в виде объемных букв.

-Упаковка различных товаров в виде контейнеров.

-Малые архитектурные формы /МАФ/.

Под Ваши предпочтения, при такой необходимости, скорректировать чертежи или эскизы мы с удовольствием поможем.

Соответствовать требуемым эксплуатационным характеристикам при создании качественных изделий, необходимо знать дальнейшее применение пластиковых форм, еще до разработки эскизов и чертежей.

Стоимость заказа и сроках его изготовления зависит от точности заявленных наработок представленной в более точной информации.

Денежные затраты на реализацию Вашей идеи мы для Вас просчитаем, и так же для этого присылайте нам все свои наработки на электронную почту gedacolor-kzn@mail.ru

Компания ООО «Гедаколор-Казань» поможет Вам в осуществлении задумки, для этого стоит сформировать идею в виде чертежа, либо эскиза. Делаем правильные чертежи для создания матрицы или мастер-модели, качество и количество будущих пластиковых форм будет зависеть от точности и скрупулезности с которой мы подойдем к этому делу.

Извлечь бетонное изделие из формы без ее разрушения в будущем не позволят отрицательные углы у торцов и скосов, поэтому это не допускается.

На 2% по своим размерам уменьшается, то есть «сядет» готовая форма при остывании и для возможности легкого снятия с мастер-модели формы в конструкции матрицы должны быть предусмотрены до 3 градусов.

При расформовки готового бетонного изделия с погрешностями измерения угла будет возникать сложность при дальнейшем использовании форм, так же ее сложно будет снять не разрушив, при условии, если углы формы выполнены под 90 градусов.

Выбираем нужную толщину пластика. Для этого нужно определиться для каких целей он используется, определяем функциональное назначение и высоту изделия самой формы, для этого необходимо учитывать используемый полимерный материал при выборе толщины пластика.

АБС-пластик от 2 до 6 мм, ПВХ от 0,8 до 1 мм, формовать пластики различной толщины позволяет вакуумная формовка в этих диапазонах.

5. ИЗДЕЛИЯ ИЗ ПЛАСТИКА, ПРИМЕРЫ И МЕТОДЫ ТЕМПЕРАТУРНО-ВАКУУМНОЙ ФОРМОВКИ.Для самых различных сфер деятельности при помощи термовакуумной формовки возможно изготовить пластиковые формы и детали.

Стоит отметить, что регулируется СанПином изготовление в сфере детских игрушек и в пищевой промышленности, поэтому необходимо использовать безопасный пластик.

Давайте подробнее разберем изделия из пластика изготовленные методом температурно-вакуумной формовки:

а). Свыше 3-летнего возраста детские игрушки.

б). Производственные детали, емкости и прочее бытовое оборудование.

в). Пищевая тара, контейнеры, элементы одежды, химическая и легкая промышленность.

г). Прикладное и декоративное назначение, облицовка ограждения, формы для мощения и прочие материалы для сферы строительства.

д). Буквы для вывесок, рекламные щиты, баннеры и прочие изделия для маркетинговой и рекламной сферы.

е). Сложные детали, части конструкций больших размеров, авиапромышленность, судо- и автомобилестроение.

6. ФОРМЫ ДЛЯ ФОРМОВКИ МАТРИЦЫ, ИЗГОТОВЛЕНИЕ МАСТЕР-МОДЕЛИ.Из дерева, металла и других материалов могут изготавливаться формы для вакуумной формовки, но чаще всего выполняются из термостойкой смолы и МДФ, чуть ниже эти способы мы рассмотрим подробнее. Метод обратной формовки внутрь замкнутого контура образца затягивается в формовочный материал.

Вогнутая, а не выпуклая мастер-модель, это та же матрица, которая используется для негативной формовки.

При позитивной термовакуумной формовки чаще всего используется мастер-модель, которая для снятия множества копий со своей поверхности является необходимой.

Из пластичных доступных материалов для создания форм и снятия слепков предназначены мастер-модели и по функциональному назначению формы для формовки и матрицы схожи между собой.

ТЕРМОСТОЙКАЯ СМОЛА-для изготовления мастер-моделей и матриц, это первый по распространению материал. Будет заливаться смола в слепок сделанный с оригинала модели.

Более высокий срок службы в целом имеет формы сделанные из термостойкой смолы по сравнению с

МДФ-формами и проходят до 1000 циклов, что является общеизвестной информацией.

Более длительное время займет процесс формования мастер-модели из термостойкой смолы, но это окупается за счет ее производительности.

Не редкость число съемов более 1000 циклов, если поверхность простая по конфигурации и она гладкая. Стоит отметить, что точность соблюдения вакуумной формовки зависит от высоты модели и сложности фактуры.

МДФ-МАСТЕР-МОДЕЛИ, изготавливаются из МДФ, который в свою очередь изготовлен при большой температуре и под большим давлением из сухой древесной стружки методом прессования, что в конечном итоге составляет древесноволокнистую плиту средней плотности.

При помощи фрезерного станка ЧПУ из этого материала вырезается мастер-модель. Необходимая толщина набирается из нескольких МДФ-плит и уже по 3D-модели происходит сама фрезеровка модели. Покрывают термостойкой смолой поверхность, которую предварительно шлифуют, а так же перед этим мастер-модель подвергается обработке специальными растворами уже после ЧПУ-фрезеровки.

Таким образом, использование формы для формования достигается до 100 съемов с использованием технологии перечисленной выше, которые конечно же увеличивают количество циклов, но все равно на порядок ниже чем использование матриц из термостойкой смолы.

При малом производстве форм не рентабельным и дорогим будет использование металлических и полимерных мастер-моделей, хотя они более устойчивы к разрушению и очень долговечные.

Утилизация или ремонт необходим при разрушения «тела» мастер-модели вплоть до сквозных трещин, это является нарушением регламента вакуумной формовки и формовать пластик по такой модели нельзя.

Так же, около 50 циклов использования выдерживают мастер-модели с подготовкой под формовку изготовленные из фанеры или дерева.

7. ВАРИАНТЫ И ВИДЫ РАСХОДНЫХ МАТЕРИАЛОВ.Достаточно велико на сегодняшний день разнообразие полимерных материалов.

Разновидности прозрачного пластика, полиэтилен, ПВХ и АБС-пластики и еще несколько видов подходят для изготовления форм. Для бытовой промышленности, архитектурной сферы, формы для баннеров и букв, для рекламной и осветительной продукции, а так же для автомобилестроения из этих материалов выполняют формовки различного функционального назначения.

Давайте подробнее рассмотрим эти полимеры:

а). Виды акрила и оргстекла.

В два раза дороже, чем АБС-пластик является стоимость акрила и поэтому считается дорогим материалом. Тяжело поддается резке и склонен к хрупкости во время эксплуатации, не смотря на свои прочностные характеристики.

Акрил по своей природе устойчив к воздействию ультрафиолета и обладает достаточной прочностью и не редко используется в качестве материала для создания форм.

В свое первоначальное состояние прозрачности и прочности акрил возвращается при остывании, а при нагреве становится пластичным.

Так же, будет очень сложно сделать после нагревания при обработке оргстекла снятие защитной пленки с листа на термовакуумном станке, поэтому это следует сделать заранее.

К ухудшению внешнего вида приведет так же пленка, которая во время формовки способна разрываться.

б). Поликарбонат монолитный.

В случае возникновения пожара не поддерживает процесс горения, обладает высокими прочностными характеристиками и практически на 90% пропускает сквозь себя любой свет, светопропускной экструзионный пластик — поликарбонат монолитный.

Не возникает необходимой тягучести материала на вакуумноформовочном станке, поскольку не поддается термовакууму, а больше поддается термоформовке и чаще используется для изготовления форм. При температуре 120С в печи, либо в специальном герметичном шкафу с замкнутой циркуляцией воздуха и осушителем, необходимо тщательно просушить листы поликарбоната для дальнейшего его использования в виде сырья.

Негативно скажется на качестве изделия и толща материала покроется пузырьками, если не просушить его перед обработкой. Свойством впитывать влагу из воздуха обладает монолитный поликарбонат, поэтому данная процедура делается с целью улучшения качества будущих форм.

В обработке ультрафиолетовых лучей нуждается данный материал, так же на дальнейшей эксплуатации форм отрицательно сказывается при слишком большом вакууме, на изделии могут появиться трещины во время обработки поликарбонатных листов.

в). ПОЛИПРОПИЛЕН.

Растрескиваться и желтеть начинает полипропилен за счет прозрачности на солнце, а при механических повреждениях приводит к разрушению по причине его низкой вязкости при минусовых температурах.

Не устойчивость к влиянию мороза и ультрафиолета является серьезным недостатком полипропилена, хотя он достаточно безвреден и прочен.

Поскольку он боится коррозии, химических воздействий и высоких температур, его можно отнести к экстремальным видам пластика.

г). ПРОЗРАЧНЫЕ ПЛАСТИКИ.

РММА — полиметилметакрилат или акрил, оргстекло, монолитный поликарбонат и полипропилен — все эти виды полимеров относятся к прозрачным пластикам.

Свои недостатки и достоинства имеют и остальные виды пластиков, которые так же используются при термовакуумной формовке, а именно GPPS — полистирол общего назначения, САН-пластик, MABS-АБС-пластик. Прозрачные пластики наиболее часто применяются при изготовлении самосветящихся вывесок и баннеров, а так при производстве объемных рекламных букв.

д). ПОЛИЭТИЛЕНТЕРОФТОЛАТ /ПЭТ/.

Не пропускает влагу, пластичен и ударопрочен, используется при пленочно-вакуумной формовке.

е). ПОЛИЭТИЛЕН ВЫСОКОГО ДАВЛЕНИЯ /ПВД/.

Большой эластичностью и гибкостью обладает данный вид пластика, который обрабатывают под высоким давлением.

ж). ПОЛИЭТИЛЕН НИЗКОГО ДАВЛЕНИЯ /ПНД/.

Устойчивостью ко многим маслам и химическим веществам, а так же высокой водонепроницаемостью характеризуется этот пластик, который изготавливают при низком давлении.

В процессе эксплуатации, для которых не критичны царапины, в целом идеально подходят для создания любых изделий, которые будут легко царапаться и не будут износостойкими.

Защитные пленки, короба, бутылки, данные полиэтилены получили широкое распространение в легкой и пищевой промышленности, которые идеально подходят для создания небольших изделий, которые обладают невысокой пластичностью.

з). ПВХ-ПЛАСТИК /ПОЛИВИНИЛХЛОРИД/.

При термовакуумной формовке используется достаточно прочный и влагостойкий пластик из ПВХ, который достаточно распространен в промышленной сфере деятельности.

Способный самостоятельно затухать при возгорании, поскольку является трудногорючим материалом, так же может быть окрашен в любые цвета и очень пластичный полимер.

Если его сравнивать с другими полимерами, то возникают некоторые минусы в его характеристиках. Обладает куда меньшей прочностью и жесткостью по сравнению с АБС-пластиками.

Альтернативные поливинилхлориду пластики используются во многих других странах, так как в его состав входит хлор ПВХ-пластик считается токсичным.

и). ПЛАСТИКИ АБС /Акрилометрил Бутадиен Стирол/.

Из трех основных компонентов и пластичной смолы состоит этот синтетический полимер, который называют АБС-пластиком. Достоинства:

-За счет своей ремонтопригодности увеличивается срок службы изделия.

-В любые цвета окрашивается поверхностный слой изделия.

-В диапазоне от -40С до +90С сохраняет свои эксплуатационные характеристики.

-Гигроскопичен, не пропускает влагу.

-Высокая пластичность, которой обладает полимер.

-Масла, кислоты, щелочи и другие химические вещества не воздействуют на АБС-пластик.

-Ударопрочный и износостойкий полимер.

8. ВАКУУМНАЯ ФОРМОВКА ПЛАСТИКА, ЧТО ЭТО ТАКОЕ?Итак, подведем итоги, что такое технология температурно-вакуумной формовки пластиков?

Под воздействием давления и температуры полимеру, посредством данного воздействия придается нужная форма — это и есть вакуумная формовка пластика.

Необходимо снять слепок с выпуклой поверхности, которая называется мастер-моделью и на которую нагретый до определенной температуры накладывается листовой полимер.

Благодаря, образованию вакуума, лист пластика обтягивает контуры заготовки.

Для снятия готового изделия с матрицы, под высоким давлением подается воздух, после остывания пластика, внутрь до 6 атмосфер.

Так же, существует формовки пластика без вакуума, которые состоят из двух видов:

а). Литье компрессионное.

-Равномерно распределиться по контуру заставляют пластик с помощью пресса, когда помещают в форму полимерный, нагретый материал, в этом и состоит метод изготовления.

б). Ротационное формование.

-Покрывает внутренние стенки матрицы пластик путем вращения ротационной формы, который в расплавленном состоянии отправляют в залитой металлической форме, в печь.

В сравнении с технологией температурно-вакуумной формовки, все они обладают рядом недостатков, хоть и приобрели широкое распространение в промышленности.

Требуется расформовочный стол для целей расформования при компрессионном литье, что не так просто из-за их толщины.

В процессе литья матрицы из металла, оснастки и из-за использования специального оборудования стоимость компрессионного формования значительно дороже термовакуумной формовки.

Так же, требуется больше времени для создания формы при ротационном литье, чем при термовакуумной формовке.

Для изделий пищевой и бытовой промышленности, таких как: контейнеры, канистры и другие емкости для жидкостей, этот способ будет более эффективным для данной продукции.

Но для изготовления пластиковых форм сам по себе этот процесс не подходит.

Компания ООО «Гедаколор-Казань» занимается производством ПЭТ изделий для разных производственных линий и индивидуально подходит к согласованию тары для нужд и задач нашего клиента.

Оставляйте заявку и мы с Вами свяжемся.

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Читайте похожие статьи:

- Шильды

- Часовые циферблаты

- Фото на металле

- Фасадные таблички

- Товарные и информационные знаки

- Технические шильды

- Рекламные шильды

- Офисные и мемориальные таблички

- Лицевые панели приборов

- Клубные дисконтные карты

- Информационные щиты

- Информационные знаки

- Значки