ВАКУУМНАЯ ФОРМОВКА ПЛАСТИКА.

Компания ООО "Гедаколор-Казань" занимается производством вакуумной формовки пластика по европейской технологии.

Подробнее читайте в разделе "Производство ПЭТ".

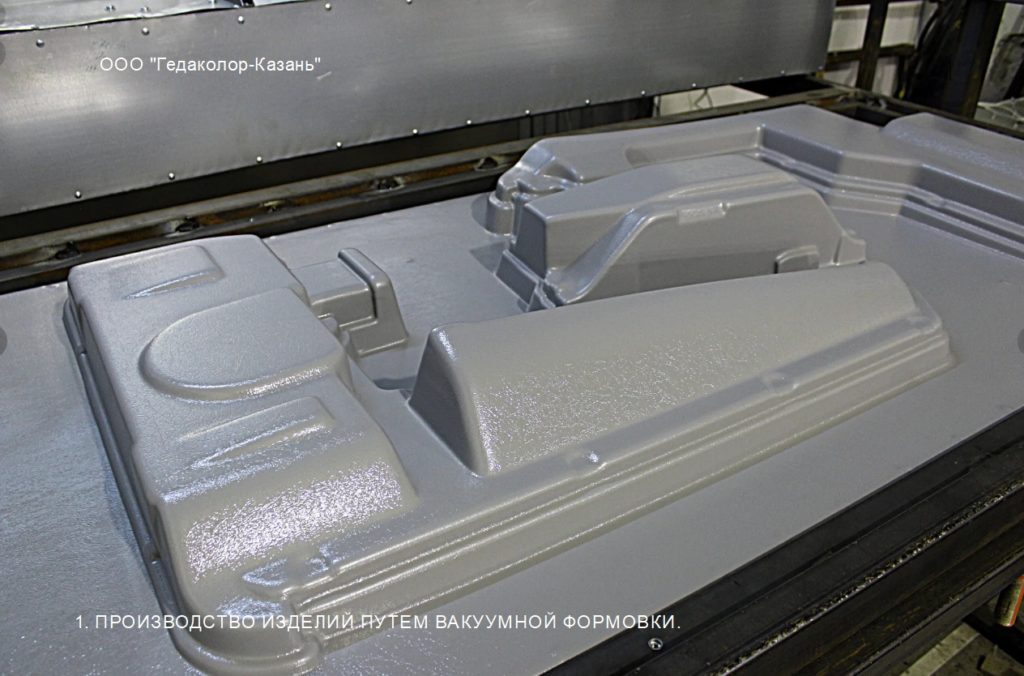

СОДЕРЖАНИЕ:- Производство изделий путем вакуумной формовки.

- Вакуумное формирование пластмасс.

- Процесс формовки листового пластика.

- Преимущество термовакуумной формовки.

- Вакуумная формовка на заказ

- Производство изделий путем вакуумной формовки.

За счет создания отрицательного давления и плотного облегания поверхности матрицы лист пластика нагревается до температуры размягчения в процессе производства изделия.

Под воздействием вакуума и температуры созданной в матрице листовым полимерным материалам придается форма для производства единичных или серийных изделий — этот процесс называется вакуумной формовкой.

В режиме постоянно действующего конвейера, осуществляющие процессы разогрева сырья и откачки воздуха применяется высокотехнологичное и современное оборудование для вакуумного формирования изделий в промышленном серийном производстве.

Поликарбонат, поливинилхлорид, полиэтилен, полипропилен и другие обладающие свойствами термопластов полимеры, практически все они могут использоваться в качестве сырьевых заготовок.

Для всех сфер деятельности и направлений выпускается пластиковые изделия методом вакуумной формовки, в том числе:

а). Дизайн и строительство.

б). Оборудование, приборы и для прочего производства бытовой техники.

в). Медицина, химическая промышленность, а так же для нужд пищевого производства.

г). Все виды емкостей и тары, а так же для упаковочного производства.

д). Для отраслевой промышленности: судостроительная, автомобильная, авиационная.

Технология производства.

Имеют низкую себестоимость готовые изделия, в следствии этого производство считается экономным. Значительных расходов энергоносителей, высокопрочных матричных форм и наличие мощного оборудование такие процессы для производства не требуют.С невысоким отрицательным давлением протекание производственного процесса является возможной особенностью метода вакуумной формовки.

Не требующие глубокой переработки сырья, готовые листовые материалы используются для формовки, что в конечном счете играет не маловажную роль.

Самого различного назначения изготовление продукции позволяет наладить цикл производственных и автоматизированных процессов для применения, в этом и состоят широкие возможности данной технологии.

Состоящий из нескольких этапов стандартной метод вакуумной формовки включает в себя:

а). На матрице фиксируется заготовка.

б). Полимерный лист нагревают.

в). Лист полимерного материала предварительно растягивают.

г). Воздух из матрицы откачивают, за счет чего происходит вдавливание заготовки.

д). Матрицу охлаждают.

е). Из матрицы извлекают изделие.

ж). Производится окончательная доработка изделия ручным или механическим способом.

Все стадии производственного процесса необходимо подробно рассмотреть, для того чтобы понять, что представляет собой вакуумная формовка пластика.

Заготовка и ее фиксация.

Возможность повреждения готового изделия должна исключаться при работе подвижных элементов прижимной рамы автоматизированной подачи заготовок. Толщиной до 6 мм. должны обеспечивать фиксирующие элементы прижимного усилия достаточного для удержания листов в матрице. Таким образом, при помощи прижимной рамы листы полимера крепятся к матрице.

Нагрев заготовки.

Кварцевые лампы и инфракрасные излучатели, как правило, применяются для нагрева заготовок в технологии вакуумной формовки.

Обеспечение равномерного прогрева всего объема заготовки является главной особенностью этого этапа работ, так же не удастся добиться полного прилегания к форме матрице, если это условие будет не соблюдено.

Разница нагрева различных участков заготовки обрабатывается компьютерной системой для своевременной коррекции данных о температуре.

При помощи специальных пирометров контролируется температура нагрева общей площади поверхности заготовки, которая делится на несколько зон и каждая из которых нагревается отдельным элементом.

Для исключения разрыва материала фотоэлектрическим сканером фиксируется провисание пластика и система дает команду, после чего для корректировки формы заготовки в аппарат подается воздух.

Свое первоначальное положение лист полимера должен сохранять до окончания нагрева.

Предварительное растяжение листа.

Со сложной геометрией поверхности на глубоких матрицах при формировании заготовок необходим процесс раздува.Для выравнивания толщины заготовок служит температура формовки, которая выполняется при растяжении воздействия рабочей температуры.

Так же, называемое раздувом, предварительное растяжение материала включают в процесс производства в некоторых случаях.

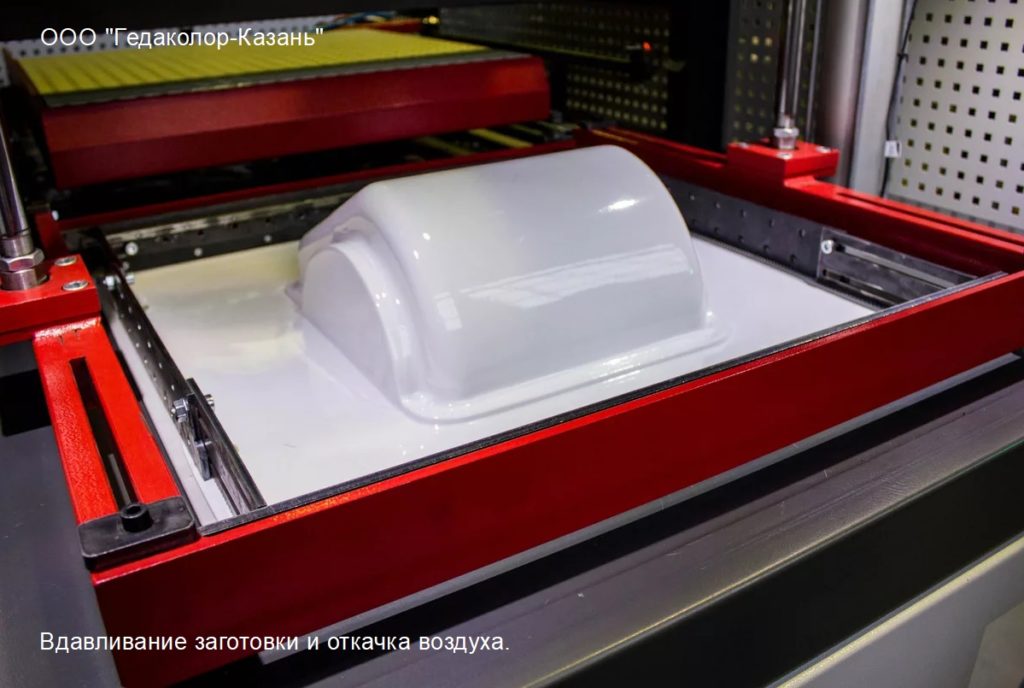

Вдавливание заготовки и откачка воздуха.Начиная облегать форму матрицы, достигший состояния пластичности, полимерный материал дальнейшее производство которого осуществляется путем снижения давления внутри аппарата.

Перед этим производится откачка воздуха вакуумным насосом из аппарата для формовки с предварительно закрепленной и нагретой заготовки для растяжения.

Повторяя поверхность матрицы, профиль на который сверху воздействует специальная конструкция, в случае помимо откачки воздуха, на заготовку при помощи пуансона может совмещаться с технологией штампования.

Такая технология вакуумной формовки, в зависимости от требований может предъявляться к конечному продукту.

Исключить полностью образование участков и складок с различной толщиной, а так же по поверхности матрицы и обеспечить равномерное распределение полимерного материала и добиться максимальной точности заданных форм деталей можно методом этих комбинаций.

Извлечение из матрицы с предварительным охлаждением изделия.

Может быть сокращено время остывания изделий на 20-30%, если оборудование оснащено системами воздушного охлаждения применяемого для процесса вакуумной формовки пластика.Дождаться полного остывания материала необходимо во избежание повреждения изделий при извлечения его из матрицы.

Для управления температурными процессами вакуумные матрицы при изготовлении наиболее ответственных деталей оснащаются дополнительными датчиками.

Под воздействием создаваемого внутри давления происходит извлечение остывшей детали из матрицы.

Так же, повышению эксплуатационных качеств способствует равномерное охлаждение изделий при наличии таких систем.

Окончательная обработка.

Делаются пропилы для вставок и высверливаются отверстия для крепежных элементов, которые могут использоваться для дальнейшего сборочного производства изделия, так как сформированная деталь может являться полуфабрикатом.Так же, от излишков полимерного материала необходимо отделить по контуру извлеченное из матрицы изделие. Могут использоваться для окончательной обработки материала следующие методы:

а). Электро или ручной механический инструмент.

б). Станок сверлильный.

в). Станок фрезерный.

г). Шлифовально-строгальный станок.

д). Горизонтального или вертикального типа ленточная пила.

е). Обрезной механический пресс.

2. ВАКУУМНОЕ ФОРМИРОВАНИЕ ПЛАСТМАСС.

Состоящие из нескольких пластиковых деталей и возможностью собирать неразборные узлы позволяющие расширить производство, которые мы задействуем в ультразвуковых сварочных аппаратах.Согласно математической модели отформатированные изделия, благодаря которым можно быстро проводить механическую обрезку и обработку, для этого на нашем предприятии используются фрезерные работизированные комплексы.

Оснастку различной сложности, а так же мы предлагаем услуги по изготовлению деталей.

С последующей механической обработкой и производством деталей, методом термического вакуумного формирования наша компания ООО «Гедаколор-Казань» занимается более 10 лет.

Для производства объемных пластмассовых изделий термоформовка листового пластика считается одним из самых технологических методов и применяется во многих отраслях, таких как:

а). Детали бытового и торгового оборудования.

б). При внутренней отделки транспортных средств и предметов интерьера.

в). При облицовки деталей бытовых и медицинских приборов.

Большой прочностью и прекрасным внешним видом отличаются, а так же высоким качеством формованные изделия сделанные нашими профессиональными специалистами, которые работают на современном европейском оборудовании.

Применяются следующие материалы для изготовления изделий методом технологии термовакуумной формовки:

а). Пленка ПВХ /ПВХ/.

б). ПНД /Полиэтилен/.

в). Поликарбонат /ПК и АБС/.

г). Полиметилметакрилат /ПММА и АБС/.

д). Пластики АБС.

3. ПРОЦЕСС ФОРМОВКИ ЛИСТОВОГО ПЛАСТИКА.

Технология вакуумного формования считается экономичной, потому что производство термопласта допускает повторную переработку.При высокой повторяемости формы прототипа от одного до нескольких готовых изделий на выходе позволяет получить вакуумная формовка.

Подвергается окончательной обработке полученный в результате оттиска и дальше вырезается из общего пластикового листа.

Перед этим, точно повторяя форму оснастки разогретый лист пластика до размягчения втягивается под давлением вакуума. Таким образом, на термопластичности некоторых видов полимеров основана технология листового пластика.

На три этапа можно разделить процесс формовки листового пластика:

а). Шаблон /Изготовление оснастки/.

б). Процесс вакуумной формовки.

в). От лишнего материала последующая обрезка контура формованной детали.

От цены исходного сырья и от сложности самой формы зависит стоимость оснастки.

МДФ, фанера, дерево, металл и полиэфирная смола могут выступать в виде материала для оснастки, а так же на прямую может зависеть максимальный тираж и качество поверхности готового объекта.

Окончательная механическая доводка выступает еще одним весомым фактором ценообразования на услуги вакуумной формовки.

Стоимость тем меньше, чем больше готовых изделий можно получить за один цикл, таким образом, изделий полученных за один полный цикл напрямую зависит на цену одного экземпляра изделия.

4. ПРЕИМУЩЕСТВО ТЕРМОВАКУУМНОЙ ФОРМОВКИ.На полуавтоматические и на автоматические делятся устройства для термовакуумной формовки пластика, в первом случае процесс закладки, выемки и фиксации производится вручную.

Ценральным элементом оборудования является вакуумный насос, а так же состоит из прижимной лапки, электронагревателя, прижимной рамки и прочного корпуса, это и есть конструкция, которая составляет станок.

Обеспечивающие режим беспрерывного конвейера используют высокотехнологичное оборудование для массового производства. Которое позволяет с легкостью решать сложные задачи методом вакуумного формирования пластмасс и подходит для разных сфер деятельности, таких как:

а). Одинаковые элементы для разных городов, которым нужны изделия для федеральных сетей.

б). Сферы и полусферы из пластика или для изготовления световых круглых коробов.

в). С рельефом сложной формы, если нужна нестандартная вывеска.

5. ВАКУУМНАЯ ФОРМОВКА НА ЗАКАЗ.Может оказаться более выгодным вариантом при больших объемах вакуумное формование по сравнению с изготовлением объемных букв.

Формовать нужное количество деталей можно только один раз оплатив изготовление «болвана» и уже делать серийное изделие из пластмассы.

По типу изделий из пластмассы различают: объемные надписи, лайтбоксы и другие, так же подразумевается создание целостных рекламных конструкций изготовленных компанией ООО «Гедаколор-Казань».

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Читайте похожие статьи:

- Шильды

- Часовые циферблаты

- Фото на металле

- Фасадные таблички

- Товарные и информационные знаки

- Технические шильды

- Рекламные шильды

- Офисные и мемориальные таблички

- Лицевые панели приборов

- Клубные дисконтные карты

- Информационные щиты

- Информационные знаки

- Значки