ТЕХНОЛОГИЯ ЛАЗЕРНОЙ РЕЗКИ ПЛАСТИКОВ.Компания ООО «Гедаколор-Казань» занимается производством работ лазерной резки пластиков по современной европейской технологии. Подробнее читайте в разделе «Технология».

СОДЕРЖАНИЕ:- Расчет стоимости лазерной резки пластиков. /Ценообразование/.

- Применение в практике лазерной резки пластиков.

- Отдельные виды пластиков и их особенности резки.

- Качество лазерной резки пластиков и ее характеристики.

- Лазерная резка пластиков на оборудовании.

- Технология лазерной резки пластика. /Что это?/.

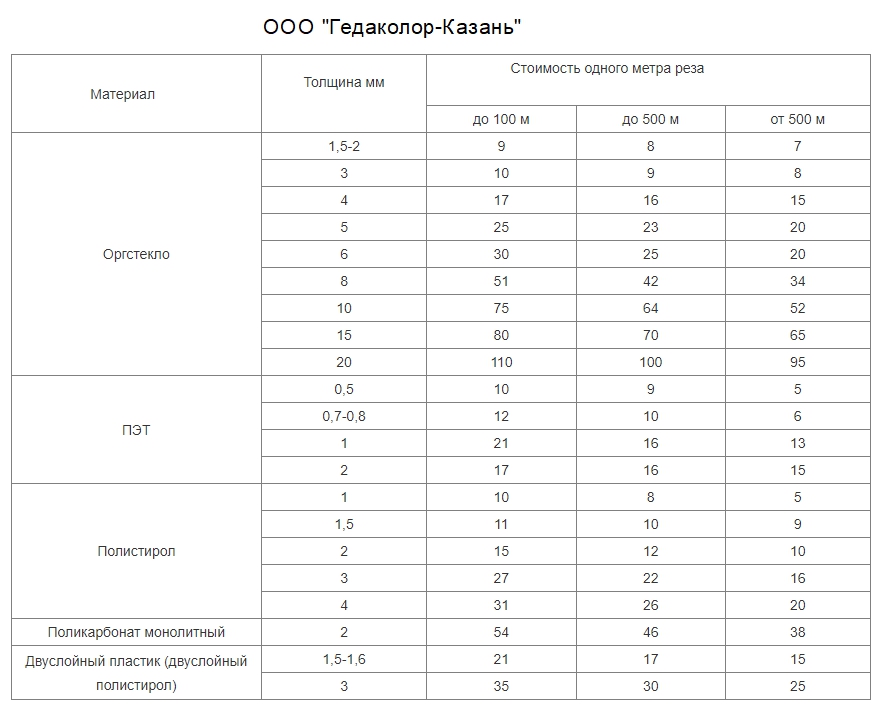

- РАСЧЕТ СТОИМОСТИ ЛАЗЕРНОЙ РЕЗКИ ПЛАСТИКОВ. /ЦЕНООБРАЗОВАНИЕ/. Использование при раскрое листового и рулонного пластика самым быстрым и эффективным методом на данный момент является лазерная резка.

В расчет стоимости лазерной резки пластика не включены услуги по доработке программного рабочего файла, а так же разгрузки и его транспортировки и стоимость материала.

От следующих факторов зависит итоговая стоимость лазерной резки пластиков в конкретном каждом случае:

а). Исполнение заказа, особые требования к срочности.

б). Точность реза, индивидуальные требования.

в). Листовой материал и его предварительная необходимость в раскрое.

г). Исходный программный файл и его качество.

д). Разгрузочно-погрузочные работы и необходимая ее организация.

Именно тот результат Вы гарантированно получите, который предоставлен в исходном файле.

Мы, так же предоставляем услугу по качественной доработке Вашего исходного файла.

Стоит отметить, что исполнение заказа без дополнительных затрат на обработку качественно подготовленного файла обеспечит оперативное выполнения заказа.

2. ПРИМЕНЕНИЕ В ПРАКТИКЕ ЛАЗЕРНОЙ РЕЗКИ ПЛАСТИКОВ.

Четкими, гладкими и тонкими получаются резы, поэтому готовую продукцию не нужно дорабатывать. Качество и скорость, вот главное преимущество этой технологии.

Большое количество, всего за несколько часов, может обработать достаточно производительным устройством, которым является лазерный станок.

При обработке материала имеющую небольшую толщину, очень важно, что пластик не гнется и не ломается в процессе лазерной резки, потому как нет механического контакта с материалом.

Высокоточная и качественная обработка и резка пластика, а так же благодаря техническим характеристикам этого материала сфера материала очень обширна, благодаря длительному сроку эксплуатации широко применяется в разных отраслях.

Использование пластика в наружной рекламе , табличек, указателей, бейджей, в гардеробных и дверных номерков, так же очень популярно.

Для создания множества конструкций и сборных макетов, так же используется данная технология, так как пластик разрезается очень точно. Форму различных фигур любой сложности способна придать пластику лазерная резка.

Декоративные элементы, различные логотипы, объемные тексты, лицевые панели приборов, так же используется пластик обработанный лазером. Сфера применения в практике лазерной резки пластиков может ограничиваться только Вашей фантазией.

3. ОТДЕЛЬНЫЕ ВИДЫ ПЛАСТИКОВ И ИХ ОСОБЕННОСТЬ РЕЗКИ.

В технологических процессах изготовления широко используется лазерная резка композиционных и полимерных материалов. Значительно повысить качество изделий и производительность, автоматизировать технологические процессы, а так же решать сложные технические задачи позволяет лазерное излучение.

Термофизические и термохимические механизмы разрушения материалов лежат в основе процесса лазерной резки композитов и полимеров.

Разрушение материала за счет его быстрого нагрева преобразуется в тепло путем воздействия лазерного излучения.

При определенной плотности мощности количества поглощенной энергии зависит от эффективности лазерного разрушения полимерных материалов.

В зависимости от состава композита и полимера, происходит поверхностное поглощение энергией глубины слоя, которое составляет до десятков микрометров от его долей, такое действие происходит на композиты и полимеры путем лазерного излучения СО и СО2.

Высокоинтенсивным источником нагрева является время релаксации в тепло лазерной энергии. Теплофизические свойства материала оказывают большое влияние на процесс разрушения полимерных материалов.

Будут поверхностными все эффекты связанные с разрушениями, так как плохими проводниками тепла являются полимеры. По сравнению с металлами, отличительные особенности имеют процессы разрушения лазерным излучением на полимерах.

Процесс разрушения полимеров создает определенные сложности в обобщении фактов, так как их строение сильно различается механизмом и кинетикой лазерного излучения.

При лазерном воздействии в зависимости от поведения, полимеры подразделяются на три основные категории:

а). Без остатка испаряющиеся полимеры.

б). Слой угля образующийся на поверхности полимера.

в). Разбрызгивающиеся и плавящиеся полимеры.

ПММА и ПС, а так же полиэтилметакрилат, полиметилстирол и политетрафторэтилен принадлежат к группе А.

Полифторхлорэтилен, поликарбонат, полиакрилат, полифенилхимоксалин, полифениленоксид и другие термопласты, а так же прежде всего полифенилены, полицианураты, полибензимидазол, все эти термоактивные ароматические полимеры относятся к группе Б.

Полиметилметакрилат, полистерол, капрон, нейлон, сукценат, полиэтилен, полипропилен и другие термопластические полимеры входят в группу В. Теплофизические свойства обрабатываемых материалов, которые зависят от особенностей неармированных полимеров при лазерной резки.

При использовании импульсно-периодического характера излучения, необходимо заметить, что качество реза повышается.

Было установлено, что композиты на основе стеклотканей, органотканей, углетканей с действием лазерного излучения с различными диапазонами волн можно резать лазерами Си-10,6мкм, АИГ-лазером, СО2-лазером.

Для обеспечения разрушения композита и локального нагрева для высокого качества реза необходимо использовать с гауссовым распределением одномодовое излучение.

Для скорости резки, требуется оптимизация пространственных и энергетических параметров у составляющих материала компонентов, так как различие теплофизических свойств в экспериментальных исследованиях показали разные результаты при лазерной резки полимерных материалов.

Анизатропическим свойством является теплопроводность волокна, а для связующего это объемное свойство.

Стоит отметить, что для заданных длин волн оптические свойства плавления и испарения температуры, а так же теплопроводность имеют разные характеристики при связующих и армирующих волокнах, в этом и состоит сложность лазерной резки неметаллических композиционных материалов при выборе технологических режимов.

4. КАЧЕСТВО ЛАЗЕРНОЙ РЕЗКИ ПЛАСТИКОВ И ЕЕ ХАРАКТЕРИСТИКИ.

От оптических свойств полимеров зависит выбор ого обработки, от состава и от метода их получения, а так же и от структуры материала зависят оптимальные параметры лазерной резки.

При лазерном воздействии всю сложность механизма разрушения показывает представленный ниже краткий анализ видов полимерных композитов и материалов.

ПТЭФ- полиэфирное стекло.

Его резка лазером хорошо поддается лазерным излучением, при этом, чуть меньше шероховатость, чем у акрилового стекла и имеет прозрачную торцевую поверхность реза.

Полистирол. Лазерная резка.

На нижней поверхности реза образуется облой, это происходит при небольшом давлении подачи в зону реза сжатого воздуха, при этом преобладают процессы плавления при резки полистирола.

Выдувание из зоны резки образуются нитевидные продукты разрушения, это происходит за счет увеличения давления, при котором облой уменьшается.

Несколько меньше, чем у акрилового стекла скорость резки полистирола.

Вспененные ПВХ-пластики и их лазерная резка.

Переходящая в светло-коричневую зону реза, увеличение подачи воздуха снижает черноту реза.

На некоторую глубину, придавая ей темную окраску, впитываясь в пористую поверхность реза, пары ПВХ, которые образуются в процессе резки, при этом имеют коричневый цвет торцевой поверхности реза.

Лазерная резка акрилового стекла.

К образованию микротрещин по торцу реза склонен акрил, этот момент стоит учитывать.

Слабее выражен эффект полированного реза на цветном акриловом стекле.

Полированная поверхность образуется под воздействием сил поверхностного натяжения, это происходит под воздействием сил лазерного излучения.

При режиме полированного реза, скорость реза уменьшается, в этом режиме сжатый воздух не подается в зону реза.

В обычном режиме лазерной резки акрилового стекла физикой процесса обуславливается характерная шероховатость поверхности реза в виде зубчиков.

В зону воздействия осуществляется подача сжатого воздуха с его дальнейшим перемещением и процессом воздействия лазерного излучения на материал, в этом и состоит обычный режим лазерной резки акрилового стекла.

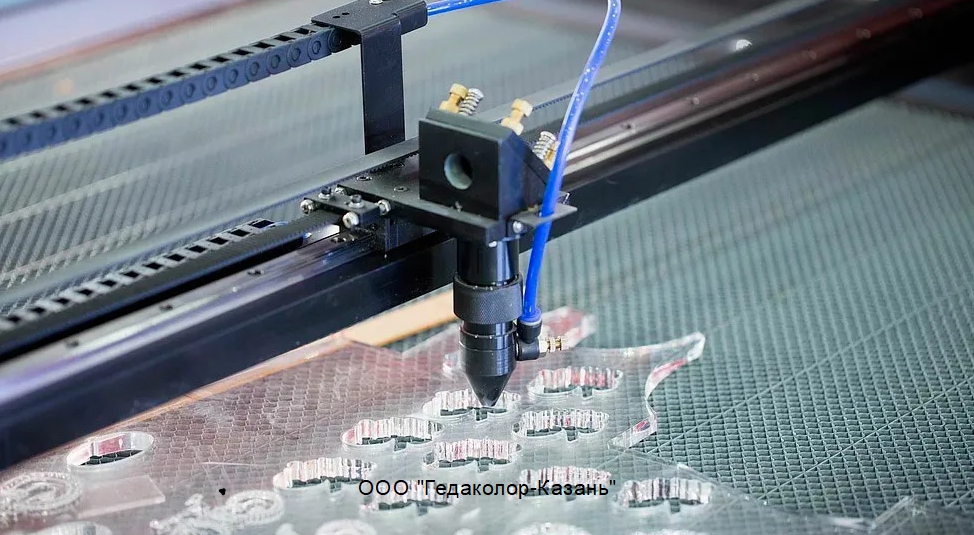

5. ЛАЗЕРНАЯ РЕЗКА ПЛАСТИКОВ НА ОБОРУДОВАНИИ.

Выбрать параметры лазерной резки позволяют только накопленные экспериментальные данные, которые определяют точность.

Определить параметры лазерной резки полимера расчетным путем затрудняет, то обстоятельство, что в разных спектральных диапазонах механизмы поглощения излучения достаточно сложны и могут существенно отличаться от полимера к полимеру.

Лазерный нагрев во многих случаях можно считать объемным, так как толщина поглощаемого слоя у полимерных материалов гораздо больше, в отличии от металлов, в которых поглощение происходит у поверхности толщиной 9-10мкм.

Для ближнего и видимого ИК диапазона составляет около 1мкм., а коэффициент поглощения полимеров лежит в пределах 0,85-0,97мкм, а для ИК-излучения составляет 5-15мкм.

Поглощение материалом излучения с определенной длиной волны в практике называется «коэффициентом поглощения».

Оптическими характеристиками материала и состоянием поверхности определяется отношением интенсивности падающего лазерного пучка к интенсивности световой волны.

В частности, от коэффициента отражения и свойств поверхности материала зависит эффективность использования энергии лазерного пучка при падении лазерного излучения на материал.

Поглощенный лазерным излучением материал, в основе которого лежит термическое воздействие, является основой технологии лазерной резки пластиков.

Лазерная резка пластиков на оборудовании разделяется на две основные группы полимеров, это термоактивные и термопластические.

РЕАКТОПЛАСТАМИ — называются термоактивные полимеры, которые при нагревании приобретают пространственную структуру, при этом теряя способность плавиться.

ТЕРМОПЛАСТАМИ — называются термопластические полимеры, которые не изменяются при нагревании и дальнейшем охлаждении.

Наиболее распространенными являются следующие полимеры:

- Фторопланы, фторопласты.

- Полиэтилентерефтолаты, поликарбонаты, поликонденсационные полимеры и другие полиэфиры.

- Фенилон, капрон, гетерацепные полимеры и другие полиамиды.

- ПММА — полиметилакрилат и другие акриловые пластики.

- ПВС, ПВХ — поливинилхлорид и другие хлоросодержащие полимеры.

- Цмклогексан-поливенил, полипропелен, полиизобутелен, полителен и другие полиофины.

Так же, все полимеры можно разделить на АМОРФНЫЕ и КРИСТАЛЛИЧЕСКИЕ, которые зависят от надмолекулярной организацией и основных механических и физических свойств полимеров и так же, от химического строения.

—БЛИЖНИЙ ПОРЯДОК— 15-10А, от любой точки сохраняется лишь на малых расстояниях, такая пространственная однотипная упорядоченности встречается в АМОРФНЫХ ПОЛИМЕРАХ.

—ДАЛЬНИЙ ПОРЯДОК— достаточно на больших расстояниях и в расположении отдельных звеньев во всех направлениях в пространстве, так же в распоряжении отдельных целей наличием порядка характеризуются КРИСТАЛЛИЧЕСКИЕ ПОЛИМЕРЫ.

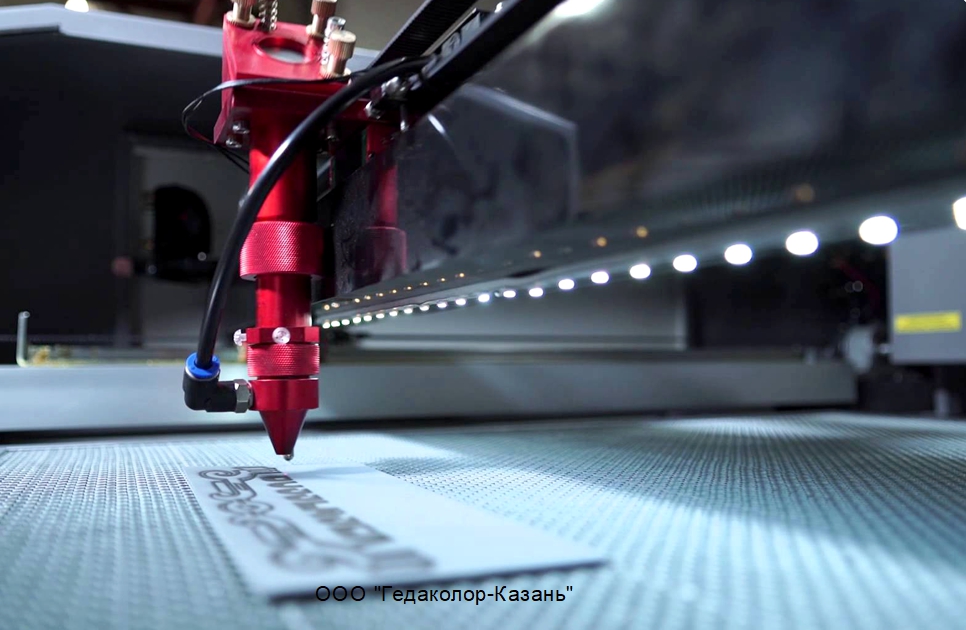

6. ТЕХНОЛОГИЯ ЛАЗЕРНОЙ РЕЗКИ ПЛАСТИКА. /Что это?/.

Рассмотрим три способа производства пластиковых деталей, а именно ЛАЗЕРНАЯ РЕЗКА, АБРАЗИВНАЯ, и ПЛОТТЕРНАЯ.

Производство пластиковых изделий от вырубки и вакуумной формовки до точения и фрезерования на токарном станке применяются различные технологии механической обработки в зависимости от ряда факторов.

ТЕХНОЛОГИЯ ЛАЗЕРНОЙ РЕЗКИ ПЛАСТИКА заключается в следующем, под воздействием мощного сфокусированного луча лазера за счет плавления заключается формоизменения материала.

Одной из самых востребованных технологий остается лазерная резка, не смотря на ряд минусов, таких как получение производственных травм органов зрения, порча материала, большой расход электроэнергии и так же высокая цена производства.

С ограничениями термических показателей и по толщине, с возможностью резания сразу несколько листов, с оптимизированным расходом материала, погрешности обработки материала минимальные даже при высокой скорости, что обусловлено востребованностью этой технологии описанные выше ее преимуществами.

Произвести при необходимости, сложную цельную деталь без следов от струны позволит лазерная резка пластика, при ограничениях в бюджете для высокой скорости производства выбирают плоттер, а алмазной струной режутся вспененные полимеры, так происходит в большинстве случаях.

В зависимости от бюджета, срочности, объема партии, сложности конфигурации детали и вида полимера выбирается оптимальная технология реза пластика.

АЛМАЗНАЯ РЕЗКА ПЛАСТИКА — материалы: Вспененный ПВХ-поливинилхлорид, паролон-пенополиуретан, ЭВА-этиленвинилацетат, пенополиэтилен, пенополипропилен, пенопласт-пенополистирол, все эти материалы обрабатываются алмазной струной для изготовления расходных изделий.

Склейкой маскируется отверстия, которые остаются при входе и выходе струны, при этом невозможна реализация сложной геометрической формы изделия.

Минимум отходной пыли, гладкая поверхность резов, в процессе отсутствует нагрузка на полимер и не высокая цена, вот главное преимущества данной технологии.

Данную технологию, так же называют, АБРОЗИВНОЙ РЕЗКОЙ, поскольку струна, которая покрыта порошком и является абразивом изготовлена из синтетических алмазов.

ПЛОТТЕРНАЯ РЕЗКА ПЛАСТИКОВ, так же эту технологию называют КАТТЕРНОЙ, поскольку режущий инструмент называют КАТТЕРОМ.

Высокая глубина резания, ровность и аккуратность резов, комплектующие разных габаритов, как крупных, так и мелких и небольших партий, скорость и точность обеспечивает высокий уровень технология плоттера. Низкие затраты при большом ряде обрабатываемых, в том числе термически стойких пластиков.

Недостатком данной технологии является, это невозможность изготовить мелкие элементы со сложными геометрическими контурами изделий.

Компания ООО «Гедаколор-Казань» долгие годы занимается производством изделий из разных видов пластиковых материалов и накопила в этой сфере деятельности большой опыт, которым будем рады с Вами поделиться.

Смотрите наше ПОРТФОЛИО здесь.

Оставляйте заявку и мы с Вами свяжемся.

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Читайте похожие статьи: