ВАКУУМНОЕ ЛИТЬЕ ПЛАСТМАСС В СИЛИКОН.

Компания ООО «Гедаколор-Казань» занимается производством работ по вакуумному литью пластмасс в силикон. Подробнее читайте в разделе «Производство ПЭТ».

СОДЕРЖАНИЕ:

1. Преимущества технологии вакуумного литья пластмасс в силикон.

2. Этапы литья пластмасс в силикон.

3. Материалы, используемые для литья пластмасс в силикон.

4. Оборудование для производства вакуумного литья пластмасс в силикон.

5. Ценообразование производства вакуумного литья пластмасс в силикон.

1. ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ ВАКУУМНОГО ЛИТЬЯ ПЛАСТМАСС В СИЛИКОН.

Имитируют основные резины и пластмассы, в том числе двухкомпонентные полиуретаны, которые используются в качестве материалов с различными свойствами, после создания 3D-модели имеют очень короткие сроки изготовления и это главное преимущество.

Для отработки технологии подойдут изделия, изготовленные на традиционном термопластавтомате /ТПА/ из классического материала и при этом изделия не имеют внешних отличий и полностью соответствуют всем требованиям.

Доводка прототипа необходима при условии, что Вы хотите получить качество как после ТПА, так как фактура поверхности зависит от технологии 3D-печати прототипа. В 3D-печати прототипов мы используем технологию стереолитографии, чтобы заменить ручной труд и для его дальнейшего сокращения.

Преимущества вакуумного литья, это глянцевая, матовая, шероховатая и гладкая фактура поверхности. При этом имеет любой цвет изделий, вплоть до прозрачного. Материалы изделий бывают, начиная от резины, пластика, силикона до любых других эпоксидных смол.

Итак, выделим основные плюсы вакуумного литья пластмасс в силикон:

а). На 10-20 отливок хватает одной матрицы, этого достаточно чтобы выполнить литье маленькой партии изделий, это позволяет прочность одной силиконовой заготовки и подходит для тиража до 1000 изделий, что обеспечивает этой технологии большой выход продукции.

б). Каждый миллиметр заготовки заполняется под давлением, это обеспечивает качество изделий, которые в свою очередь могут состоять из множества частей, таким образом обеспечивает возможность изготовления сложных форм.

в). Нет слабых мест и трещин, так как форма становится прочнее из-за одного залитого слоя, производство литья которого, происходит под давлением, что в свою очередь обеспечивает высокую прочность изделию.

г). 1-3 дня занимает изготовление готового объекта из силиконовой заготовки при помощи метода компьютерного моделирования, что в свою очередь обеспечивает быстрый срок изготовления.

д). На принтере печать каждого предмета обходится дороже, чем процесс отливки в силиконовые заготовки и это является основой экономичности данной технологии.

е). Формы заливают материалом по размеру, что приводит к отсутствию отходов и минимуму брака в изделиях.

Следующими достоинствами обладает технология вакуумного литья пластмасс в силикон, производимая у нас:

— В индивидуальном порядке рассчитывается стоимость.

— Любой тираж пластмассовых изделий Вы можете выбрать у нас.

— Мы делаем все оперативно.

— С набором необходимых характеристик Вы получаете готовое изделие.

— Полиуретан, силикон и другие пластмассы мы предоставляем нашим клиентам на выбор.

— Если у Вас имеется образец изделия и Вы не можете предоставить нам исходную цифровую 3D-модель, то по выгодной цене у Вас есть возможность заказать 3D-сканирование детали у нас.

— Оптимальный объем изделий Вы получите по выгодной цене по причине низкой себестоимости производства.

2. ЭТАПЫ ЛИТЬЯ ПЛАСТМАСС В СИЛИКОН.

Требуется свое оборудование, каждое из которого можно разделить на несколько этапов, в которых и заключается весь процесс изготовление отливок:

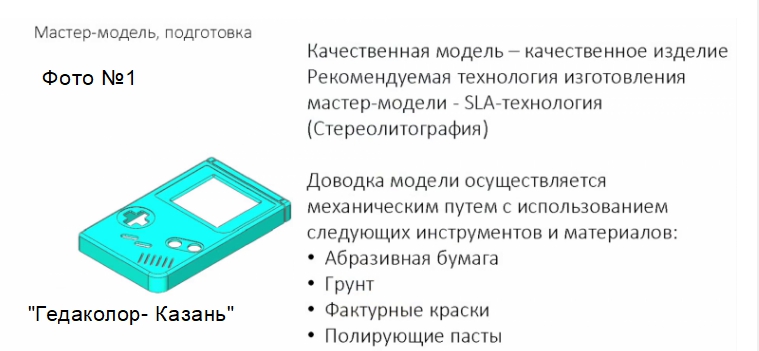

а) МАСТЕР-МОДЕЛЬ И ЕЕ ИЗГОТОВЛЕНИЕ:

Особое внимание требуется уделить данному этапу, так как будущие отливки деталей будут соответствовать мастер-модели. Для изготовления формы, в которую будет залит силикон, до необходимого качества отработанный прототип будущей заливки называется мастер-моделью.

Несколькими способами можно получить модель для последующего использования в качестве мастер-модели:

— Для изготовления серии можно использовать имеющуюся деталь.

— Выполнить из художественной глины или изготовить на ЧПУ-станке с использованием классических методов.

— 3D-печать является наиболее распространенным методом изготовления.

Различные технологии FDM, SLS, SLA, Polyjet могут использоваться для изготовления модели для 3D-печати. Технология SLA является самой оптимальной для данной задачи, низкая стоимость, легкая обработка, высокое качество поверхностей, высокая точность, высокая скорость выращивания, а также большие габариты выращиваемых моделей, по совокупности параметров SLA-технология выигрывает у конкурентов.

Изготовление мастер-моделей в качестве основного метода прочно закрепила технологию SLA, благодаря именно этим положительным качествам. Называется мастер-моделью, готовая к заливки в силикон модель, которая в свою очередь, должна пройти этапы ручной доработки, а именно обработка наждачной бумагой, после чего уже грунтуется и красится. Будущие отливки должны быть похожи на модель с ее необходимыми качествами, такими как шагрень поверхности и другими характеристиками.

б). СИЛИКОНОВАЯ ФОРМА И ЕЕ ИЗГОТОВЛЕНИЕ:

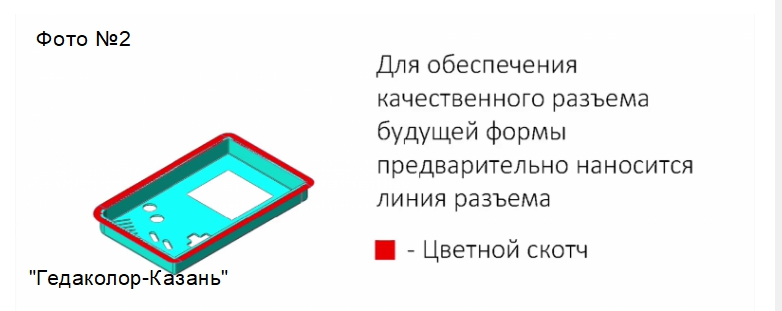

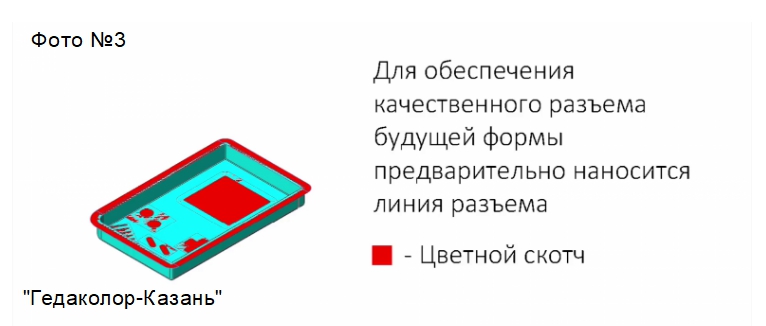

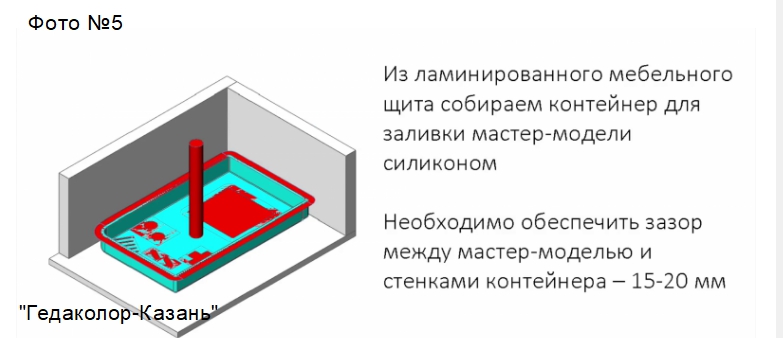

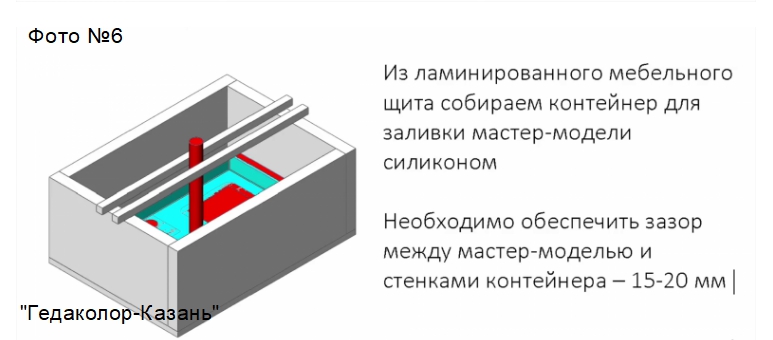

Должна быть подготовлена полученная мастер-модель перед заливки ее в силикон. Размыкание частей формы будет происходить после разрезания силиконового блока, для этого нужно создать линию разъема формы.

Минимальный облой вокруг детали после литья и для того, чтобы не повредить мастер-модель при разрезании силикона используется скотч, который формируется путем внешней обводки детали, а также цветным скотчем заклеиваются отверстия.

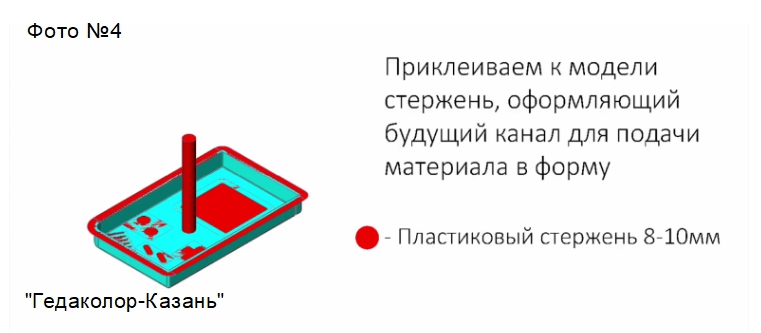

Для закладных элементов, необходимые крепления крепятся на мастер-модели, через них будет выходить газ при заливки, эти элементы называются «выпоры» и «литники». Лего, кубики, фанера и картон часто используются для изготовления «опоки», которая делается с небольшим отступом от мастер-модели.

Вывешивается в покое для того, чтобы можно было извлечь модель после отверждения силикона, которую предварительно обрабатывают силиконовой аэрозоль или другим разделительным составом для извлечения мастер-модели. Силикон к заливке можно подготавливать, убедившись в том, что мастер-модель закреплена на выпорах и литниках и находится на допустимых расстояниях от стенок опоки.

Все дальнейшие процедуры мы рассмотрим с применением силикона на платиновой основе и актуальных для него характеристиках:

Перемешав с отвердителем, полученную смесь первично необходимо дегазировать, при смешивании в силикон попадают воздушные пузыри, которые нужно удалить из смеси.

Данная процедура выполняется в вакуумной литьевой машине по типу WSS-40, длительностью не более 30 минут.

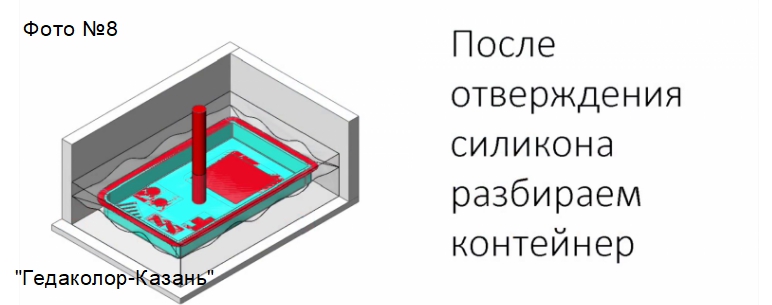

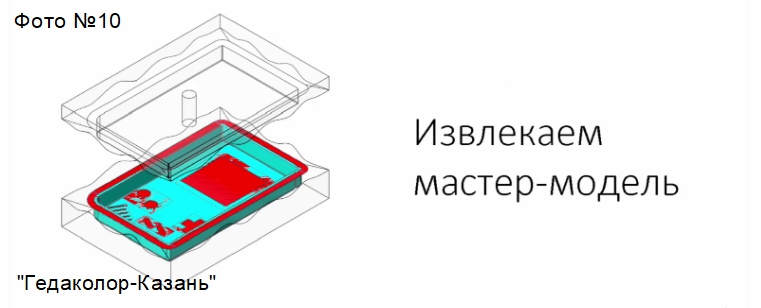

Далее, производится повторная дегазация силикона, уже залитого в опоку и подвешенную в нее мастер-моделью, после чего форма ставится на стеллаж на 24 часа. По истечению этого срока форма разрезается и извлекается, так же извлекается и мастер-модель.

В разогретую до 70С форму заливается большинство полиуретанов, но перед этим форма покрывается разделительным составом, это необходимо для правильной полимеризации материала и проливаемости формы.

в). ИЗГОТОВЛЕНИЕ ОТЛИВОК:

Этапы изготовления отливок проводятся с использованием вакуумной литьевой машины. Для удаления примесей и первичной дегазации в вакуумную литьевую машину помещается компоненты полиуретана, в чаше предварительно и первоначально отмеренные. 15-20 минут или около того, делится процедура первичной дегазации, это зависит от типа и объема материала.

Вторичная дегазация проводится уже в нагретой силиконовой форме, помещенной в вакуумную камеру. В силиконовую форму проводится заливка и смешение компонентов по прошествию 15-20 минут или около того.

Полимеризация полиуретана занимает 40-60 минут, проходящей при температуре 70С в термошкафу. Достается из формы отливка раскрытая по прошествию этого времени, а силиконовая оснастка готовится к следующей заливки.

Низкого качества получаются отливки, которые частично разрушаются и теряют свою эластичность, это происходит после 20-25 отливок, тут все зависит от сложности отливки и заливного материала. Чтобы наладить непрерывный цикл отливок, нужно использовать несколько форм, так как с одной формы за 8 часов рабочей смены получается изготовить 4 отливки.

г). ПОСТОБРАБОТКА ОТЛИВОК:

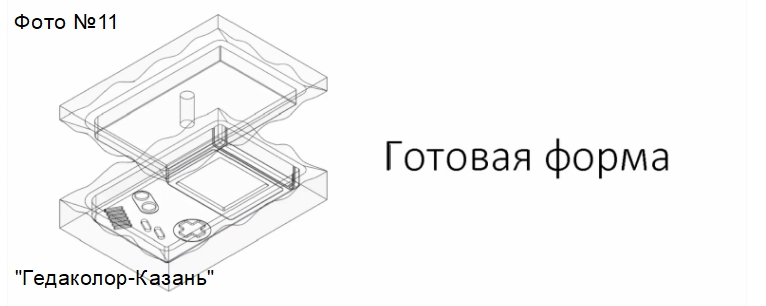

Подготовка собираемости, сверление отверстий, удаление облоя, срезание выпоров и литников выполняется на полученных отливках на данном этапе этой технологии. Теперь, для последующих задач можно использовать полученную финишную отливку. /Фото №1-11/.

3. МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ВАКУУМНОГО ЛИТЬЯ ПЛАСТМАСС В СИЛИКОН.

Для данной технологии производства изделий используется в качестве материала для изделия все виды пластмасс на полиуретановой основе, а также применяются полиэфирные и эпоксидные смолы, которые мы с Вами в данной статье рассматривать не будем, а в качестве формы для заливки используется двухкомпонентный силикон двух видов, которые мы разберем ниже.

Как уже написано выше в данной статье, что лидером использования при изготовлении форм является силикон состоящий на основе платины. Второй вид силикона тоже двухкомпонентный, но уже на основе олова.

Двухкомпонентный силикон для форм представляет собой резиноподобную, твердую массу.

Создают прочное и надежное соединение силиконовые компаунды, которые вступают в реакцию из двух компонентов, это основа и катализатор.

Мельчайшие детали способен воспроизвести силикон, благодаря своей возможности исключительной текучести. Такой материал обладает устойчивостью к высоким температурам и агрессивным химическим веществам. Так же, обладает стабильностью форм и размеров при своей не значительной усадке, имеет сопротивление к разрывам и повышенную эластичность.

4. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ВАКУУМНОГО ЛИТЬЯ ПЛАСТМАСС В СИЛИКОН.

Для наилучшей наглядности использования оборудования мы с Вами рассмотрим двух производителей литьевых машин:

а). Китайская компания «Wings Technology».

б). Немецкая компания «KLM».

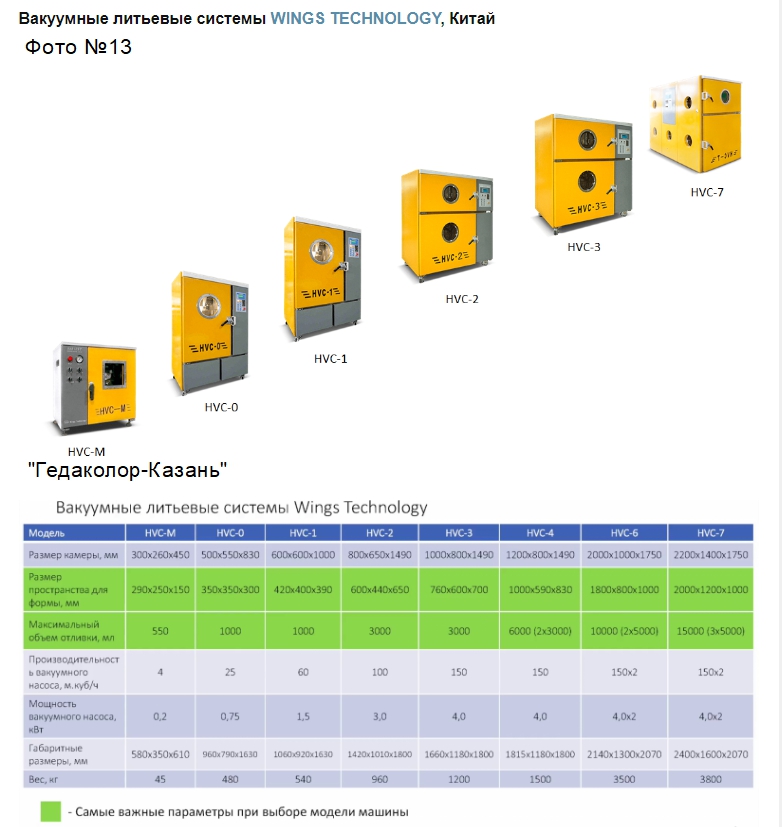

При подборе оборудования следует обратить внимание на важные и основные параметры, которые выделены зеленым цветом в таблице.

а). Вакуумные литьевые системы «Wings Technology» Китай. /Фото №13/.

б). Вакуумные литьевые системы «KLM» Германия. /Фото №12/.

в) Оборудование вспомогательного типа. Вспомогательное оборудование используется при изготовлении вакуумного литья в силиконовые формы:

— Подача силикона и автоматическая дозировка /Дозатор силикона/.

— Удаление из силикона пузырьков воздуха, одновременное перемешивание и вакуумирование силикона для изготовления силиконовой оснастки /Вакуумный миксер/.

— При 80/70/60 градусов С полимеризация, а также нагревание перед заливкой материала до 40С градусов /Термошкаф/. /Фото №14/.

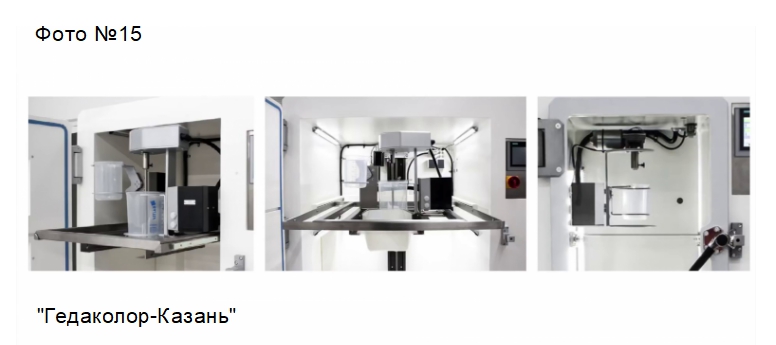

г). Изнутри вакуумная литьевая машина. Основные элементы, из которых состоит машина, это рабочая камера, из которой выкачивается воздух, конструкция из нержавеющей стали /Вакуумный шкаф/. /Фото №15/.

д). Литьевая система и ее устройство. Система состоит из подачи и смешивания, для каждого компонента присутствует своя чаша «А» и «Б». /Фото №16/.

5. ЦЕНООБРАЗОВАНИЕ ПРОИЗВОДСТВА ВАКУУМНОГО ЛИТЬЯ ПЛАСТМАСС В СИЛИКОН.

При расчете заказа учитываются ряд ценообразующих факторов:

— Формат модели 3D, STL или STP.

— Мастер-модель для литья, учитывается была ли она нами изготовлена.

— Минимальная планка заказа 20 тысяч рублей /Изготавливать менее не целесообразно/.

— Номинальная стоимость изделия по штучно составляет 400 рублей /Действует % от объема/.

— В индивидуальном порядке согласовывается возможность выбора другого формата.

Наши работы Вы можете посмотреть в разделе «Портфолио».

Компания ООО “Гедаколор-Казань” занимается производством ПЭТ изделий для разных производственных линий и индивидуально подходит к согласованию тары для нужд и задач нашего клиента.

Оставляйте заявку и мы с Вами свяжемся.

ООО «Гедаколор-Казань» — лидирующая компания на рынке металлографики в производственно-технической и в рекламно-сувенирной сфере.

Обязательство перед нашими клиентами всегда соблюдаем!

Сроки изготовления оптимальные.

Любой необходимый материал подберем по желанию клиента!

У нас изобилие различных материалов.

Качественное и стойкое изображение!

Не теряет цвет, не стирается, устойчиво к царапинам.

Сделаем образцы и пришлем фотографии по согласованию макетов!

Удобство работы-удаленное согласование.

Собственное производство позволяет устанавливать цены ниже средних по рынку!

Читайте похожие статьи:

- Шильды

- Часовые циферблаты

- Фото на металле

- Фасадные таблички

- Товарные и информационные знаки

- Технические шильды

- Рекламные шильды

- Офисные и мемориальные таблички

- Лицевые панели приборов

- Клубные дисконтные карты

- Информационные щиты

- Информационные знаки

- Значки